Основним завданням розбирання різьбових з’єднань є роз’єднання скріплених деталей, що забезпечує економічно доцільне збереження придатності деталей аналізованій складальної одиниці і самого з’єднання. Різьбові з’єднання класифікуються на три групи, які наведені в табл.

Для розбирання різьбових з’єднань застосовують інструмент ручний та механізований. До ручного інструменту відносяться гайкові ключі наступних видів: з відкритим зевом двосторонні; кільцеві двосторонні колінчасті (накладні); торцеві немеханізовані зі змінними головками; спеціальні.

Ключі гайкові з відкритим зевом двосторонні виготовляють з середньо вуглецевих сталей (ст. 40ХФА, 40Х, 45).

Накладні ключі охоплюють всі грані гайки, що надає їм більшу твердість і довговічність. Накладними ключами з 12-гранним зівом можна повертати гайки при отвертывании на 30°, що дуже важливо при роботі в труднодоступних місцях.

Торцеві ключі можна обертати, не переставляючи з межі на межу, тому скорочується час на відгвинчування гайки порівняно з відкритими гайковими ключами. Із спеціальних ключів при розбиранні застосовують коловорот-ві ключі та ключі для круглих гайок. Коловоротні ключі раціональне зусилля випресовки кілець підшипників визначається за формулою:

Рп = df1E?B?/[2kn (2+ 30)]

де Рп — зусилля випресовки кілець підшипників, Н; d — номінальний діаметр отвору підшипника, мм;/1 — коефіцієнт тертя в сполученні (/j = 0,10…0,25); Е— модуль пружності матеріалу підшипника (Е = 22-104 МПа); В— ширина опорного кільця підшипника, мм; 5 — розрахунковий натяг, мм; кп — коефіцієнт, що характеризує серію підшипника (кп = 2,78 для підшипників легкої серії, кп = 2,27 для підшипників середньої серії, кп = 1,96 для підшипників важкої серії).

Зусилля для випресовки шківів, шестерень і втулок визначають за формулою:

P=f2?dcpL?cp

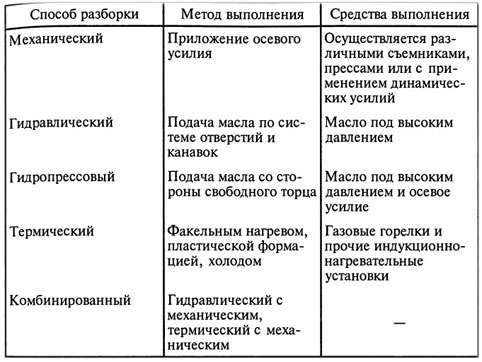

де Ръ — зусилля випресовки шківів, шестерень і втулок, Н; — коефіцієнт тертя в сполученні (f2= 0,15…0,25); dcp — середній діаметр контактуючих поверхонь, мм; L — довжина запресованої частини деталі, мм; аср — напруга стиснення на контактуючої поверхні, МПа. Розібрати складальну одиницю, деталі якої з’єднані з натягом, можна різними способами, які за принципом впливу на посадкові поверхні спряжених деталей можна розділити на механічний, гідравлічний, термічний та комбінований. Кожен з перерахованих способів може бути здійснено на виробництві різними методами (табл. 4.2).

Основне обладнання для розбирання пресових з’єднань — це знімачі, преси, стенди і пристосування.

Знімачі призначені для швидкого роз’єднання деталей і є пристосуваннями, які закріплюються за охоплює і охватываемую деталі. Вони бувають спеціальні, призначені для зняття якої-небудь певної деталі, та універсальні, які дозволяють виробляти распрессовывание ряду деталей, що відрізняються один від одного за конструкцією та розмірами. Принцип дії знімачів — це захоплення знімається деталі або впритул до неї.

Спеціальні знімачі за способом захоплення деталі підрозділяють на знімачі з кріпленням лап до деталі болтами або шпильками, навинчиванием корпусу знімача на різьбову частину деталі, з захопленням деталі цанговим зажимом зсередини, захоплення деталі лапами, разжимаемым корпусом, із захопленням деталі упором, з укладанням у замкнений корпус.

Універсальні знімачі в залежності від конструкції захоплень можуть бути шарнірно-гвинтові, з шарнірним кріпленням лап і утримує кільцем і з переміщенням лап по Т-образної планки.

Для розбирання нерухомих розбірних з’єднань, які не потребують значних зусиль (шпонкових, шліцьових тощо), використовують знімачі з механічним і пневматичним приводами (табл.).

Напружені пресові з’єднання розбирають за допомогою пресів і стендів, які працюють від стаціонарних гідроприводів з тиском 10…20 МПа. В залежності від розташування штока і напрямки дії створюваного зусилля розрізняють преси вертикальні і горизонтальні, а за характером їх використання — стаціонарні і переносні. Крім того, преси поділяються на універсальні і спеціальні, ручні і приводні.

Ручні преси поділяються на рейкові, гвинтові і ексцентрикові, а приводні — на пневматичні, гідравлічні, пневмогідравлічні і електромагнітні.

Застосування обладнання з механізованим приводом дозволяє збільшити продуктивність праці в 3…5 разів порівняно з ручним. Найчастіше при цьому використовують гідравлічний і пневматичний приводи.

Необхідні зусилля цих засобів визначають виходячи з розрахункової сили распрессовки з коефіцієнтом запасу від 1,5 до 2,0 (великі значення коефіцієнта відповідають менш потужним пресів).

Преси та стенди, які працюють при тиску в гідроприводі 15…20 МПа, мають наступні недоліки: високу матеріаломісткість; великі займані виробничі площі; велику енергоємність; недостатнє робочий тиск (10… 20 МПа); відсутність мобільності, що призводить до недовантаження гідравлічного обладнання.

Існують комплекти гидрофицированного інструменту високого тиску (70…80 МПа), які складаються з універсальною переносний гідравлічної станції, наборів виконавчих механізмів обертального і поступального дії (гідроциліндрів) широкого діапазону зусиль (від 1 до 200 т), набору робочих органів (знімачів, захватів тощо).

Деталі кільцевої форми (втулки, внутрішні кільця роликових підшипників кочення, шківи) можна знімати за допомогою установки для нагрівання. Найбільш поширені індукційні нагрівальні пристрої, принцип дії яких заснований на нагріванні кільця при проходженні через нього индуктированного електричного струму, збуджуваного котушкою. Індукційне пристосування встановлюють на демонтується кільце і включають в мережу. При цьому роз’єднання деталей відбувається при тепловому зазорі, що забезпечує розбирання з’єднань з гарантованим натягом без пошкодження посадочних поверхонь. Зазор утворюється внаслідок нагрівання охоплює деталі зі швидкістю, що перевищує швидкість передачі тепла у охоплення ваемую деталь через поверхню контакту. Цей метод також застосовується для демонтажу з’єднань з різнорідних матеріалів. У цьому випадку роз’єднання відбувається після охолодження з’єднання внаслідок різниці коефіцієнтів лінійного розширення матеріалів деталей.

Переваги індукційно-теплової розбирання: швидкість і універсальність процесу; компактність обладнання; зручність в експлуатації; збереження деталей; можливість автоматизації процесу.

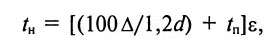

В процесі нагріву посадкова поверхня охоплює деталі повинна розширитися на величину, що компенсує натяг і збільшення діаметра охоплюваній деталі. Виконання цієї умови забезпечується правильним вибором швидкості нагріву і призначенням відповідної потужності індукційно-нагрівач-ного пристрою. Швидкість нагріву, особливо для деталей складної конфігурації, не повинна перевищувати швидкості, при якій виникають небезпечні температурні напруги. Ступінь нагрівання обмежується температурою необоротної зміни фізико-механічних властивостей матеріалу деталі. Змін структури і фізико-механічних властивостей матеріалу не відбувається при температурі нагріву деталі до 250… 300 °С (для підшипників кочення — не вище 100 °С). Тривалість нагріву не повинна перевищувати 25… 30 с. Після нагрівання кільця пристосування повертають навколо осі в одну і іншу сторони, а після ослабленні посадки його знімають разом із пристосуванням. Необхідну температуру нагрівання сталевих охоплюють деталей визначають по формулі:

де tn — температура нагріву охоплює деталі, °С; ? — потрібне збільшення діаметрів отвору, мкм; d — діаметр отвору, мм; tn — температура валу, з якого демонтується кільце, °С; е — коефіцієнт, що враховує втрати тепла при нагріванні внаслідок тепловідведення в сполучену деталь (? = 1,2… 1,6).

2