Розрахунок граничних відхилень, граничних розмірів деталей циліндричного з’єднання і вибір стандартної посадки.

Вихідні дані: номінальний діаметр з’єднання D = 13 мм, посадка в системі отвору (СН), граничні параметри посадки = 51 мкм і = 6 мкм.

1. Підібрати за ДСТУ ISO 286-2002 числові значення допусків на обробку вала і отвору, визначити квалитеты і основні відхилення для освіти посадки в системі отвору, визначити числові значення верхніх і нижніх відхилень отвору і вала.

1.1 Визначаємо вид посадки. Так як задані граничні значення натягов, то, отже, посадка з натягом.

1.2 Допуск посадки з натягом

ТП = Nmax – Nmin = 0,051 – 0,006 = 0,045 мм

1.3 Допусків вала і отвору.

На першому етапі розрахунку приймаємо допусків отвору і вала рівними, тобто відповідними одного квалітету:

TD = Td =

Найближчі стандартні значення допусків вала й отвору:

18 мкм, квалітет IT7;

18 мкм, квалітет IT7;

Правильність прийнятих допусків перевіряємо дотриманням умови

;

=18 + 18 = 36 мкм; 45 мкм. Так як рівність не виконується, приймаємо отвір на один квалітет грубіше валу.

Найближчі стандартні значення відповідають квалитетам 1Т7 і 1Т8 і значенням допусків вала 18 мкм і отвори 27 мкм. Ще раз перевіряємо правильність рівності:

; 45= 18 + 27.

1.4 Граничні відхилення вала і отвору

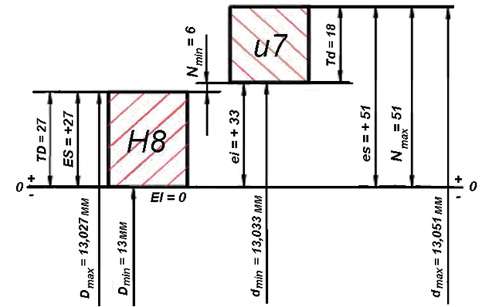

Основне відхилення отвори в системі СН: EI = H = 0. Для визначення основного відхилення вала будуємо графічне зображення обраної посадки в такій послідовності (рис. 1.1):

– проводимо нульову лінію, умовно позначає номінальний діаметр з’єднання = 13 мм;

– будуємо поле допуску отвору Н8 і проставляємо його граничні відхилення від нульової лінії ES = + TD = +27 мкм; EI = 0;

– будуємо поле допуску вала вище поля допуску отвору, виходячи із заданих значень параметрів посадки з натягом;

– визначаємо граничні відхилення вала:

27 + 6 = +33 мкм;

= + 51 мкм.

Отже, чисельне значення основного (найближчого до номінального) відхилення вала дорівнює +33 мкм.

Для визначення умовного (буквеного) позначення основного відхилення вала скористаємося таблицями граничних відхилень.

Для = 13 мм граничні відхилення вала +51 мкм і +33 мкм в сьомому квалитете відповідають полю допуску u7.

Обрана нами стандартна посадка забезпечує задані значення функціональних натягов 51 мкм; 6 мкм.

1.5 Граничні розміри отвору і вала

Граничні розміри отвору:

Dmax = D + ES = 13 + 0,027 = 13,027 мм;

Dmin = D + EI = 13 + 0 = 13 мм

Граничні розміри валу:

dmax = D + es = 13 + 0,051 = 13,051 мм;

dmin = D + ei = 13 + 0,033 = 13,033 мм.

2 Побудувати схему розташування полів допусків отвору і валу, нанести основні позначення та числові значення всіх параметрів з’єднання.

Малюнок 1.1 – Схема розташування полів допусків отвору і вала

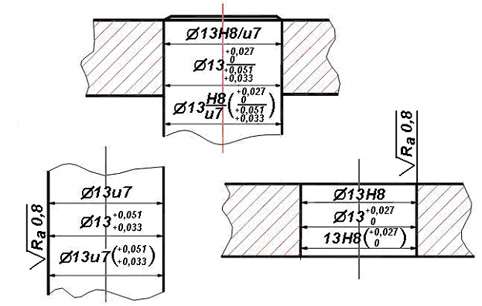

3 Виконати схематичний креслення з’єднання отвору і валу, окремо отвору і вала. Вказати на кресленні розміри з’єднання, отвори і валу різними способами. Вибрати числові значення шорсткості по параметру Ra в залежності від квалитета точності і вказати на ескізах вала та отвору.

Рисунок 1.2 – Позначення розмірів полів допусків і граничних

відхилень на кресленнях

4 Побудувати загальну схему полів допусків деталей, граничних робочих і контрольних калібрів. Розрахувати виконавчі розміри калібрів.

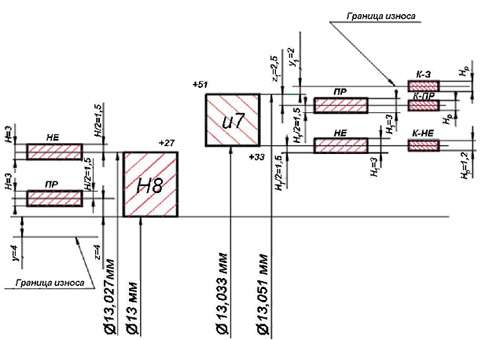

Зображуємо схему полів допусків робочих і контрольних калібрів. Допуски на виготовлення скоб Н1, пробок Н і контркалибров Нр, знос прохідних скоб у1 і у, зміщення середини полів допусків прохідних калібрів z і z1 знаходимо з таблиць стандартів, виходячи з номінального розміру D і квалитетов отвору і вала. Т. к. D < 180 мм, параметри a і a1 дорівнюють 0.

– для вала D = 13 мм; 7 квалітет;

параметри скоби Н1 = 3 мкм; z1 = 2,5 мкм; у1 = 2 мкм; a1= 0

параметр контркалибров Нр = 1,2 мкм;

– для отвору D = 13 мм; 8 квалітет;

параметри пробки Н = 3 мкм; z = 4 мкм; у = 4 мкм; a = 0

За побудованою схемою розраховуємо граничні і зношені розміри калібрів і контркалибров із занесенням результатів в таблицю 1.1.

Рисунок 1.3 – Схема розташування полів допусків деталей, калібрів і контркалибров для посадки ? 13 Н8/u7

Граничні розміри калібру-пробки – ПР; НЕ:

ПРmax = Dmin + z + H/2 = 13 + 0,004 + 0,0015 = 13,0055 мм;

ПРmin == Dmin + z – H/2 = 13 + 0,004 – 0,0015 = 13,0025 мм;

ПРmin == Dmin – y = 13 – 0,004 = 12,996 мм;

НЕmax = Dmax + H/2 = 13,027 + 0,0015 = 13,0285 мм;

НЕmin = Dmax – H/2 = 13,027 – 0,0015 = 13,0255 мм.

Граничні розміри калібру-скоби – ПР; НЕ:

ПРmax = dmax – z1 + H1/2 = 13,051 – 0,0025 + 0,0015 = 13,05 мм;

ПРmin = dmax – z1 – H1/2 = 13,051 – 0,0025 – 0,0015 = 13,047 мм;

ПРизн = dmax + у1 = 13,051 + 0,002 = 13,053 мм;

НЕmax = dmin + H1/2 = 13,033 + 0,0015 = 13,0345 мм;

НЕmin = dmin – H1/2 = 13,033 – 0,0015 = 13,0315 мм.

Граничні розміри контркалибров: К-ПР;-НЕ; НА-І:

К-ПРmax = dmax – z1 + Hp/2 = 13,051 – 0,0025 + 0,0006 = 13,0491 мм;

К-ПРmin = dmax – z1 – Hp/2 = 13,051 – 0,0025 – 0,0006 = 13,0479 мм;

До-HEmax = dmin + Hp/2 = 13,033 + 0,0006 = 13,0336 мм;

До-HEmin = dmin – Hp/2 = 13,033 – 0,0006 = 13,0324 мм;

До-Іmax = dmax +y1 + Hp/2 = 13,051 + 0,002 + 0,0006 = 13,0536 мм;

До-Іmin = dmax +y1 – Hp/2 = 13,051 + 0,002 – 0,0006 = 13,0524 мм.

Таблиця 1.1 – Граничні і зношені розміри калібрів

|

Калібри |

Граничні розміри калібрів |

||

|

max |

min |

зношений |

|

|

Для отвору |

|||

|

ПР |

13,0055 |

13,0025 |

12,996 |

|

НЕ |

13,0285 |

13,0255 |

|

|

Для вала |

|||

|

ПР |

13,05 |

13,047 |

13,053 |

|

НЕ |

13,0345 |

13,315 |

|

|

К-ПР |

13,0491 |

13,0479 |

|

|

ДО-НЕ |

13,0336 |

13,0324 |

|

|

ДО-І |

13,0536 |

13,0524 |

|

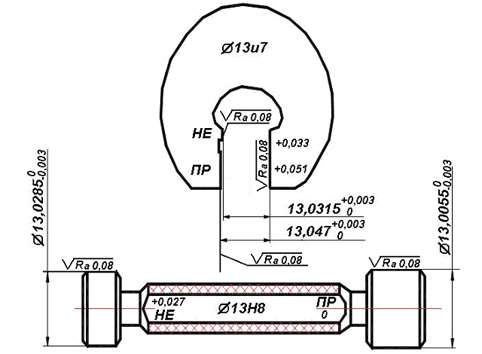

Виконавчим розмірів скоби (ПР і НЕ) служить її найменший граничний розмір з позитивним відхиленням, пробки (ПР і НЕ) – найбільший граничний розмір з негативним відхиленням. Таким чином, відхилення проставляють «в тіло» калібру, що забезпечує максимум металу на виготовлення.

Для калібру-скоби: ПР ? 13,047; НЕ ? 13,0315.

Для калібру-пробки: ПР ? 13,0055; НЕ ? 13,0285.

5 Виконати ескізний креслення робочих калібрів-пробок і калібрів-скоб з маркуванням і позначенням виконавчих розмірів.

Принцип маркування калібрів полягає в тому, що на калібрі наноситься інформація, що стосується тільки контрольованої деталі. На скобі вказується умовне позначення розміру вала ?13u7 і прохідний і непрохідний межі валу (тобто верхнє відхилення +0,051 для ПР і нижнє відхилення +0,033 для НЕ). На пробці указується розмір отвору ?13Н8, а також верхнє відхилення +0,027 для НЕ нижнє 0 для ПР.

Рисунок 1.4 – Виконавчі розміри та маркування калібрів

Довідкові матеріали:

Таблиця 1 – Значення одиниць допуску i

|

Інтервал розмірів,мм |

До 3 |

Св.3 до 6 |

Св.6 до 10 |

Св.10 до 18 |

Св.18 до 30 |

Св.30 до 50 |

|

i, мкм |

0,55 |

0,73 |

0,90 |

1,08 |

1,31 |

1,56 |

Продовження таблиці 1

|

Інтервал розмірів,мм |

Св.50 до 80 |

Св.80 до 120 |

Св.120 до 180 |

Св.180 до 250 |

Св.250 до 315 |

Св.315 до 400 |

Св.400 до 500 |

|

i, мкм |

1,86 |

2,17 |

2,52 |

2,89 |

3,22 |

3,54 |

3,89 |

Таблиця 2 – Значення коефіцієнтів точності а

|

Позначення допуску |

IT5 |

IT6 |

IT7 |

IT8 |

IT9 |

IT10 |

IT11 |

IT12 |

IT13 |

IT14 |

IT15 |

|

Значення а |

7 |

10 |

16 |

25 |

40 |

64 |

100 |

160 |

250 |

400 |

640 |

Таблиця 3 – Параметр шорсткості для калібрів

|

|

Калібр-пробка |

Калібр-скоба |

||

|

|

Діаметр, мм |

Діаметр, мм |

||

|

Квалітет |

від 0,1 до 100 |

св. 100 до 360 |

від 0,1 до 100 |

св. 100 до 360 |

|

|

Параметр шорсткості , мкм |

|||

|

6 |

0,04 |

0,08 |

0,08 |

0,16 |

|

7 – 9 |

0,08 |

0,16 |

0,08 |

0,16 |

|

10 – 12 |

0,16 |

0,16 |

0,16 |

0,16 |

2