|

Пристрій токарного різця Різець є найбільш уживаним ріжучим інструментом при обробці деталей на токарних верстатах |

Знос та стійкість різця. Відбувається відносне переміщення частинок металу супроводжується їх тертям одна про іншу, внаслідок чого утворюється значна кількість теплоти.

Теплота утворюється внаслідок тертя стружки об передню поверхню різця, причому тим в більшій кількості, чим вище швидкість різання і чим більше сила різання. При терті задній поверхні різця об поверхню різання також утворюється теплота.

Теплота різання розподіляється між стружкою, різцем і оброблюваною деталлю; лише дуже невелика частина її надходить у навколишнє повітря.

Приблизно 70-90% усієї теплоти різання утворюється в стружці. Саме тому при роботі швидкорізальними різцями струмінь рідини, що охолоджує, застосовуваної при різанні, слід спрямовувати на стружку.

Теплота різання, що надходить в різець, нагріває його, що викликає в свою чергу зниження його міцності і опірності зносу.

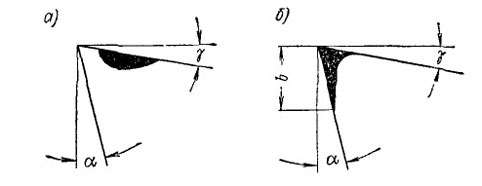

При обробці сталі з великою площею зрізу швидкорізальним різцем з самого початку різання на передній поверхні різця утворюється лунка, показана на рис.,а в збільшеному для ясності вигляді. У міру подальшої роботи різця ширина лунки збільшується. Одночасно з цим на задній поверхні різця, треться об поверхню різання, утворюється стрічка зносу, зображена на рис., б також у збільшеному вигляді. В подальшому по мірі збільшення лунки і стрічки відбувається їх сполучення, що обумовлює затупление різальної кромки різця.

Знос різця по передній (а) і задній (б) поверхнях різця.

|

Конструкція токарного різця Різець сконструйований з голівки, тобто робочої частини, і тіла, що служить для закріплення різця. |

При обробці чавуну головне значення має знос по задній поверхні. Помітних слідів зносу на передній поверхні різця, а тим більше утворення лунки зазвичай не спостерігається. Це пояснюється тим, що виходить при різанні чавуну стружка надлому не ковзає по передній поверхні різця. У твердосплавних різців переважає знос по задній поверхні.

По мірі зносу різця по задній поверхні змінюється розмір оброблюваної деталі і погіршується чистота її поверхні. Крім того, на переточку надмірно затупленного різця затрачається багато часу. Тому різець слід переточувати раніше, ніж його знос по задній поверхні (ширина b стрічки, б) досягне допустимої величини.

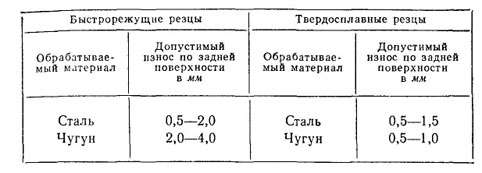

Середні значення припустимої величини зносу проходных1 різців з швидкорізальної сталі і твердих сплавів наведено в табл.

Допустимі величини зносу прохідних різців

Затупление різця характеризується не тільки величиною зносу по задній поверхні, але і стійкість різця.

Стійкість різця називається період часу, протягом якого знос різця по задній поверхні досягає встановленої величини.

Стійкість різця висловлюється в хвилинах (хв). Стійкість різця повинна бути різною для різних випадків роботи. Чим менше стійкість різця, тим частіше проводиться його переточування, внаслідок чого різець порівняно швидко стає непридатним для подальшого використання. З іншого боку, збільшення стійкості різця, якого можна досягти лише зниженням швидкості різання, подачі й глибини різання, що викликає зменшення продуктивності верстата. Тому призначення стійкості різця є складним питанням і здійснюється з урахуванням багатьох умов.

Так, наприклад, чим складніше форма різця, тобто чим вище вартість виготовлення, тим більше повинна бути його стійкість. При призначенні стійкості різця в деяких випадках слід брати до уваги вартість його матеріалу і виготовлення. Очевидно також, що стійкість різців, використовуваних при роботі на налагодженому верстаті, коли заміна кожного затупленого різця забирає багато часу, повинна бути вище, ніж при звичайній роботі. Якщо заточення різців в даних умовах централізована і постачання ними робочих організовано добре, можна призначати меншу стійкість різця в порівнянні з тією, яку повинні мати різці, використовувані при погано організованій заточуванні. Зазначимо, що таблиці швидкостей різання при різних умовах токарної обробки, наведені в довідниках і в цій книзі, складені в більшості випадків виходячи з стійкості різця 60 хв. Швидкості різання, відповідні іншим періодам стійкості, знаходяться за тими ж таблиць шляхом множення табличних значень швидкостей різання на поправочні коефіцієнти.

2