|

Пристрій токарного різця

Пристрій токарного різця, руху і елементи різання токарних різцем |

Матеріали токарних різців. Основна вимога, що пред’являється до матеріалу робочої частини різця, — це твердість, яка повинна бути більше твердості будь-якого матеріалу, що обробляється даними різцем. Твердість не повинна помітно зменшуватися від теплоти різання. Одночасно з цим матеріал різця повинен бути досить в’язким (не крихким); ріжуча кромка різця не повинна фарбуватися під час роботи. Матеріал різця повинен добре опиратись стиранню, яке походить від тертя стружки об передню поверхню різця, а також від тертя задньої поверхні різця об поверхню різання.

Цим вимогам в різній мірі задовольняють інструментальні матеріали — металокерамічні тверді сплави, мінералокераміка, швидкорізальні і вуглецеві сталі різних марок.

Найбільш сучасними матеріалами для токарних різців є металокерамічні тверді сплави, зберігають свої ріжучі властивості при нагріванні в процесі роботи до температури 800-900° С. Ці сплави складаються з найтонших зерен карбідів 1 тугоплавких металів — вольфраму, титану і танталу, зцементованих кобальтом. Мета і локер амические тверді сплави поділяються на три групи: вольфрамові, титано-вольфрамові та титано-танталовольфрамовые.

Вольфрамові тверді сплави призначені для обробки чавуну, кольорових металів і їх сплавів і неметалевих матеріалів. Для виготовлення токарних різців використовуються вольфрамові тверді сплави марок ВК2, ВКЗМ, ВК4, KG, ВК6М, ВК8, ВК8В. Літера В у кожної з цих марок означає Карбід вольфраму, літера К — кобальт; цифра, що стоїть в марці після літери К — вказує кількість (у відсотках) міститься в даному сплаві кобальту. Решта — карбід вольфраму. Таким чином, наприклад, в сплаві марки ВК2 міститься 2% кобальту і 98% карбіду вольфраму.

Буква М, наведена в кінці деяких марок, означає, що даний сплав дрібнозернистий (величина зерен 0,5—1,5 мк). Буква приписується до марки сплаву, якщо він грубозернистий (величина зерен 3-5 мк).

|

Конструкція токарного різця

Частини конструкції різця таелементи його головки. |

Дрібнозернистість сплаву повідомляє йому велику зносостійкість зносостійкості нормального сплаву дайною марки, при меншій міцності і опірності ударів, вібрацій і викришування.

Крупнозернистость сплаву, навпаки, підвищує його міцність і опірність ударів, вібрацій і викришування і знижує зносостійкість сплаву.

Титано-вольфрамові тверді сплави застосовують – ся для обробки всіх видів сталей. При токарній обробці використовуються сплави марок Т5К10, Т5К12В, Т14К8, Т15К6, Т30К4. У кожної з цих марок буква Т і поставлена за нею цифра вказують кількість (у відсотках) міститься в даному сплаві карбіду титану, а цифра після літери К — вміст (у відсотках) кобальту. Інше в даному сплаві карбід вольфраму. Таким чином, наприклад, в сплаві марки Т5КЮ міститься 5% карбіду титану, 10% кобальту і 85% карбіду вольфраму.

Титано-танталсзольфрамовые сплави використовуються в особливо важких випадках обробки сталей. В даний час в ГОСТ введена лише одна марка цього сплаву, а саме ТТ7К12, зміст якого — 7% карбідів титану і танталу, 12% кобальту і 81% карбіду вольфраму.

Металокерамічні сплави випускаються у вигляді пластинок різних форм і розмірів.

Останнім часом, при певних умовах, в якості інструментального матеріалу знаходять застосування мінералокерамічні матеріали, основною частиною яких є окис алюмінію. До складу цих матеріалів не входять відносно рідкісні елементи: вольфрам, титан, кобальт та ін Теплостійкість різців, оснащених минералокерамикой, дуже висока і досягає 1200° С і більше. У цьому головна перевага минералокерамических матеріалів у порівнянні з твердими сплавами, основними складовими яких є рідкісні і дорогі елементи і теплостійкість яких нижче. Недоліком минералокерамического сплаву є його відносно невелика і нестабільна міцність на вигин (крихкість). Тому він застосовується при напівчистовій і чистовій обробці чавуну, сталі і кольорових сплавів. Мінералокерамічні матеріали випускаються також у вигляді пластинок.

|

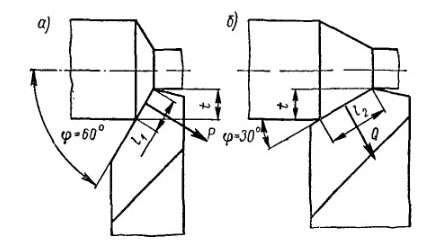

Кути токарного різця

Вплив головного кута в плані на процес різання. |

Для виготовлення токарних різців використовуються швидкорізальні сталі марок Р18 і Р9. Основними елементами швидкорізальної сталі марки Р18, найбільш широко застосовується для виготовлення різців, є вольфрам (17,5—19%) п хром (3,8—4,4%), повідомляють стали властивість самозакаливаемости і теплостійкості при нагріванні приблизно до 600° С. Вуглець (0,70—0,80%), що входить до складу даної сталі, з’єднуючись з вольфрамом і хромом, підвищує її твердість. Крім того, в швидкорізальної сталі марки Р18 міститься невелика кількість (1,0—1.4%) ванадію.

Менш поширеною швидкорізальної сталі марки Р9 міститься вольфрам {8,5—10,0%), хром (3,8— 4,4%), вуглець (0,85—0,95%), ванадій (2,0—2,6%) та інші не роблять істотного впливу елементи.

Крім сталей Р18 і Р9 в останні роки для виготовлення токарних різців використовуються швидкорізальні сталі марок Р18Ф2, Р14Ф4, Р9Ф5, Р18К5Ф2, Р10К5Ф5 і Р9К9. Буква Р в цих марках позначає вольфрам, літера Ф — ванадій, літера К — кобальт. Цифри, що стоять після букв, що визначають зміст даної стали цих елементів у відсотках. Крім характеризують дані марки сталі елементів, зазначених в їх позначеннях, ці сталі містять вуглець, хром,молібден і інші складові.

Визначити матеріал різця при відсутності на ньому маркування можна «іскрі».

При заточуванні різці з швидкорізальної сталі утворюється невелика кількість іскор червоного кольору, схожі на зірочки. Чим більше в сталі вольфраму, тим темніше іскри і тим їх менше.

З вуглецевих сталей для виготовлення різців застосовуються сталі марок У12А і У10А. В цих марках буква В умовно позначає, що сталь вуглецева; наступні за нею цифри вказують середній вміст вуглецю в десятих частках відсотка, а буква А також умовно вказує, що сталь високоякісна. Таким чином, маркою У12А позначається високоякісна вуглецева сталь із середнім вмістом вуглецю 1,2%. Крім вуглецю в цих сталях міститься марганець, кремній, хром, нікель, сірка і фосфор. Час заточування різця з вуглецевої сталі утворюється багато жовтих іскор у вигляді прямих ліній.

При нагріванні до 200° С різці з вуглецевої сталі втрачають стійкість і стають непридатними для подальшої роботи. Тому в даний час вони застосовуються дуже рідко і головним чином для обробки матеріалів м’яких і середньої твердості, при невеликих швидкостях різання.

2